第一代

用于污泥和粪肥的消化,生活污水的处理

普通厌氧接触工艺厌氧消化器

第二代

以提高微生物浓度和停留时间,强化传质作用,缩短液体停留时间为基础。实现SRT和HRT相分离,提高反应器内污泥浓度

厌氧滤器(AF)厌氧流化床(AFB)上流式厌氧污泥床(UASB)

第三代

解决污泥流失问题

厌氧膨胀颗粒污泥床(EGSB)内循环式厌氧反应器(IC)厌氧上流污泥床过滤器(UBF)厌氧折返式反应器(ABR)厌氧序批式间歇反应器(ASBR)

• 有机负荷居第二代反应器前列

• 污泥颗粒化使反应器对不利条件抵抗性增强

• 简化工艺,节约投资与运行费用

• 提高容积利用率,避免堵塞问题

• 内部泥水混合较差不利于微生物和有机物之间的传质

• 当液相和气相上升流速较高时会出现污泥流失,导致运行不稳定,水力负荷和反应器有机负荷无法进一步提高

• 内循环结构,利用沼气膨胀做功,无须外加能源,实现内循环污泥回流

• 实现了“高负荷与污泥流失相分离”

• 引入分级处理,并赋予其新的功能

• 抗冲击负荷能力强

• 基建投资省,占地面积少,节能

• 进水需预处理

• 结构复杂,维护困难

• 出水需后处理

上升流速

该工艺的上升流速取决于进水速度与产气率,产气率高则侧方面意味着COD转换为CH4与CO2高,处理效率高。

该工艺的上升流速取决于进水速度、产气率与回流比三者之和。

由于IC厌氧罐径高比较高,所以整体上,厌氧的进水速度比UASB快,所以,上升流速快,使整个厌氧系统中传质速度快,若单一提升UASB的进水速度,将导致污泥大量流失,无法达到预期效果。

布水方式

UASB一般采用矩形池体结构,所以采用点状或者枝状布水,优点是针对矩形水池布水均匀,缺点是随着后期运行,存在堵塞而导致局部污泥淤积死化无法继续反应。

采用旋流式布水方式,通过进水设置高速喷射口与内置布水器行程旋流进行内部搅动,结合上升流速,对厌氧污泥行程向上与向心两个方向的力,若条件合适,更有利于形成颗粒污泥,对厌氧效率增加。

对于一般水质悬浮物较少杂质较少的污水,点状与枝状布水更为均匀且不易堵塞,若水质较差、存在污泥则旋流式较好。

气液分离器

一般是小的圆柱体罐子,起到气封与隔离的作用。

除了传统意义的气封与隔离作用,还充当液体回流的端口。

气液分离器起到气液分离器作用,一般针对工艺设备的要求进行配套,工艺之间无明显差异性。

三相分离器

一套三相分离器

两套三相分离器,相当于2个UASB串联方式进行,但是主要处理效率集中在下端。

仅仅是排气方式与分布的区别

回流方式

一般无回流方式

中心回流及外回流

回流一方面有助于调节进水水质,一方面有助于再次处理及增加上升流速,提高传质效果。

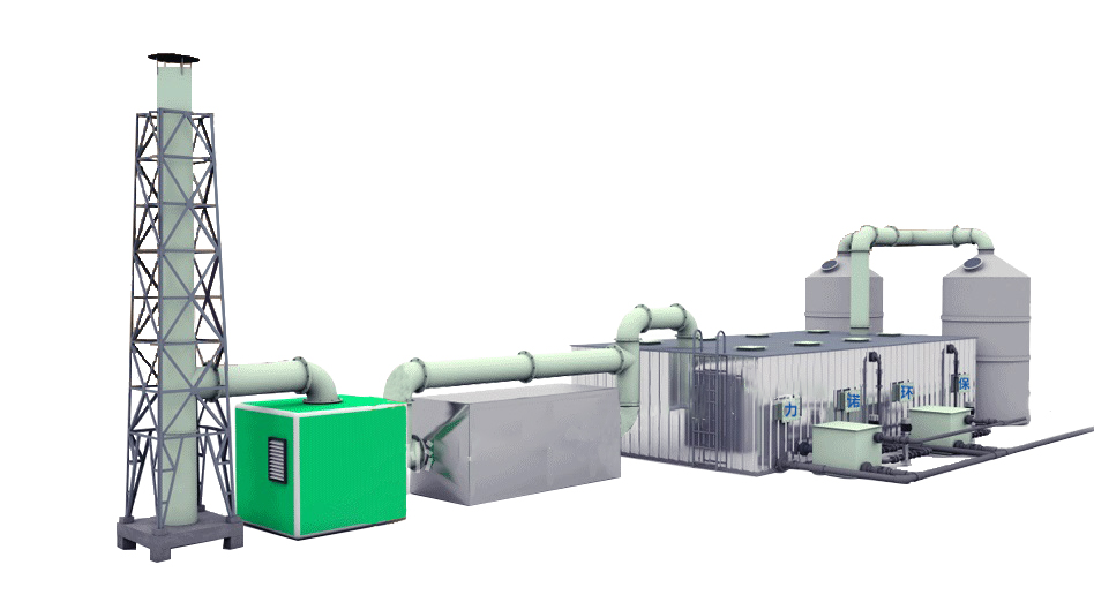

应用于高浓有机废水处理

高效降解难生化有机废水

低流速进水颗粒膨胀床

高效防堵塞布水装置

集成多项专利的核心科技产品

针对高浓工业废水部分废水可生化性低的情况,我司自主研发了超声波芬顿反应装置与超声波微电解装置。

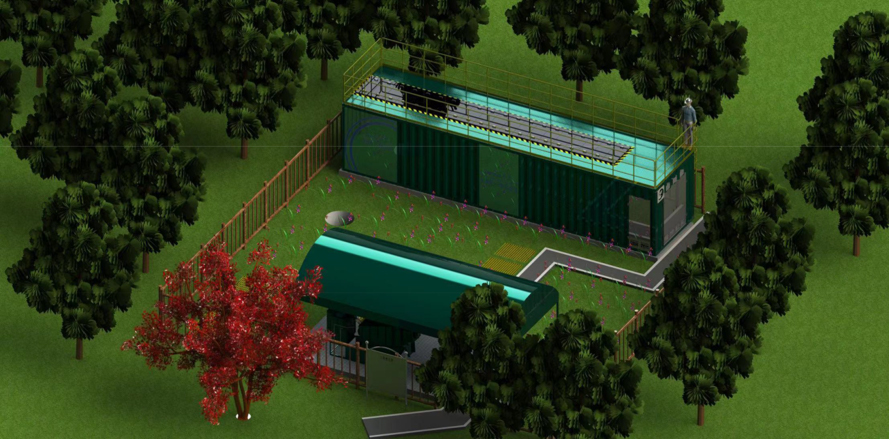

集成式设备,占地面积小

微波搅拌,接触面积大,反应充分

通过传感器监控反应,自动化程度高

预制模块化生产,造价低

防淤积底座,有效避免淤堵

• 无需加药,节约药剂成本;

• 污泥减量,减毒,利于资源化和进一步处理;

• 无药剂配水,节约用水和此部分水产生的设备投资费用和运行成本;

• 出水水质好,有利于直排或后续处理;

• 自动化程度高,维护简单,维护及人工成本低;

• 密闭运行,占地小,环境卫生;

• 流程短,故障少;

• 定制化设备,一体化分散式处理模式,便捷高效;

• 餐厨油污处理;

• 食品、饮料、发酵等油泥处理;

• 垃圾渗滤液油泥处理;

• 石化行业油泥分离处理;

针对企业各类废水进行“分类处理,分质利用”,清水就地回用,用于补水、降尘或绿化用水,少部分浓水进入三效蒸发器,实现污水趋零排放,实现单位产品的用水水量降低。

(1)结构简单,施工便捷

(2)运行工艺稳定

(3)操作方便,可远程监控操作

(1)成套模块化设备

(2)智能化运行;

(3)智能自清洗系统

(1)成套模块化设备

(2)循环回水率≥85%;

(3)智能化运行;

(4)智能自清洗系统

(1)智能加药运行

(2)运行稳定,节约药剂耗材;

(3)智能化运行;

(4)在线自清洗系统

定制化产品

施工便捷,施工周期短

降噪除臭,美化环境

多系统复合菌群,核心专利

多功能监测系统智能运行